CNC-Router für die Schreinerei: Ein umfassender Leitfaden

Bei der Herstellung von Möbeln bieten CNC-Oberfräsen ein Maß an Präzision, das von traditionellen Holzbearbeitungsmethoden nicht erreicht wird. Durch die Möglichkeit, die Oberfräse so zu programmieren, dass sie komplizierte Formen und Muster ausschneidet, wird sichergestellt, dass jedes Teil perfekt zusammenpasst, was zu einem professionell aussehenden Endprodukt führt.

Einer der wichtigsten Vorteile des Einsatzes von CNC-Fräsmaschinen für den Möbelbau ist die Zeitersparnis. Anstatt Stunden damit zu verbringen, jedes Teil mühsam von Hand zu schneiden und zu formen, kann eine CNC-Oberfräse die Aufgabe in einem Bruchteil der Zeit erledigen. Dies steigert nicht nur die Effizienz, sondern ermöglicht auch eine höhere Produktivität bei größeren Projekten.

Darüber hinaus ermöglichen CNC-Fräsen eine größere Designflexibilität. Ganz gleich, ob Sie individuelle Schranktüren mit komplizierten Designs oder präzise Tischlerarbeiten für eine nahtlose Montage anfertigen möchten, eine CNC-Fräse kann Ihre Vision mit Präzision und Genauigkeit zum Leben erwecken.

CNC-Router für den Möbelbau

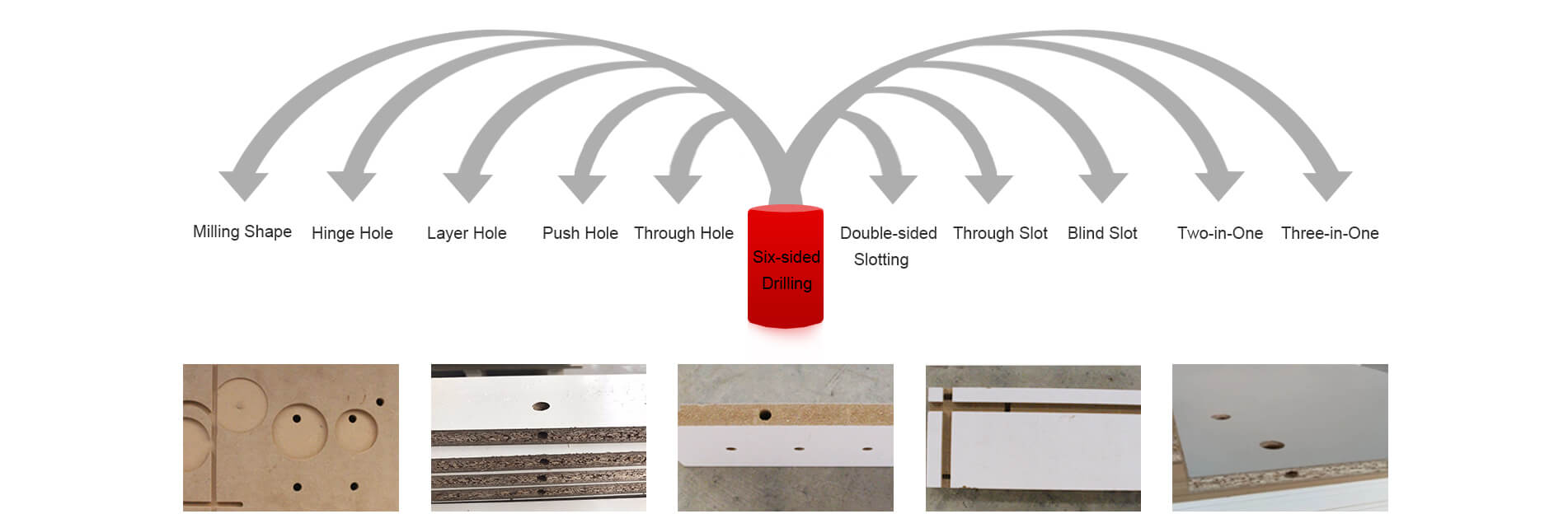

Die komplette Produktionslinie für Schränke besteht aus optimierter Satzsoftware, CNC-Schneidemaschine, Kantenanleimmaschine, Seitenlochmaschine, Bohrmaschine und Kantenanleimmaschine. Als Marktführer in der Schrankfertigung kann iGOLDENCNC Doppelspindel + Reihenbohrung Schneidemaschine, Multiprozess-Schneidemaschine, sechsseitige Bohrung, Kantenanleimmaschine, Seitenlochmaschine, elektrische Plattensäge, Profilier-Eckenbeschneidungsmaschine, PTP-Bearbeitungszentrum, dreireihige Bohrmaschine und andere Schrankbearbeitungsmaschinen anbieten und je nach Kundenbedarf und Budget mit dem kostengünstigsten und effizientesten Produktionslinienplan ausgestattet werden.

Darüber hinaus können die Größe und die Konfiguration der Maschine auch an die speziellen Bedürfnisse der Kunden angepasst werden, um maßgeschneiderte Funktionen zu erreichen.

Panel-Verarbeitung und Nesting-Optimierung

CNC-Oberfräsen bearbeiten Plattenware wie Sperrholz und MDF mit fortschrittlichen, verschachtelten Schneidmethoden. Dadurch können mehrere Schrankkomponenten mit maximaler Effizienz aus einer einzigen Platte geschnitten werden. Software-Layouts optimieren die Materialnutzung, reduzieren den Abfall und minimieren den Zeitaufwand für die Neukonfiguration von Zuschnitten zwischen Aufträgen.

Integriertes Bohren und Schneiden in einem Arbeitsgang

Fräsen, Bohren und Nuten werden ohne Unterbrechung in einer einzigen Arbeitsdatei ausgeführt. Durch diesen integrierten Ansatz werden sekundäre manuelle Schritte wie das Bohren von Dübeln oder Regalstiften überflüssig. Das Ergebnis ist eine schnellere Produktion und eine deutliche Reduzierung von Handhabungsfehlern während des Fertigungsprozesses.

Design-to-Cut Arbeitsablauf mit CAD/CAM

Software für die Konstruktion von Schränken wie Cabinet Vision und KCD lässt sich direkt mit CNC-Fräsmaschinen integrieren und ermöglicht so einen nahtlosen Betrieb. Die Dateien werden schnell vom digitalen Entwurf zum Zuschnitt in der Werkstatt übertragen, wodurch komplexe Programmierschritte entfallen. Dieser rationalisierte Arbeitsablauf vereinfacht den gesamten Prozess, vom ersten Layout bis zur Endmontage.

Effizienzgewinne für Handwerksbetriebe

Handwerksbetriebe stehen unter dem ständigen Druck, knappe Fristen einzuhalten, ohne Kompromisse bei der Qualität einzugehen. CNC-Fräsen ermöglichen erhebliche Effizienzsteigerungen durch die Automatisierung von Schneid-, Bohr- und Endbearbeitungsprozessen. Diese Maschinen reduzieren manuelle Eingriffe und beschleunigen die Produktion bei gleichbleibender Präzision.

Automatisierte Werkzeugwege ermöglichen eine kontinuierliche Produktion mit minimalen Bedienereinstellungen. Ein CNC-Frästisch bearbeitet mehrere Schrankkomponenten in einer einzigen Einrichtung. Dadurch werden Ausfallzeiten reduziert und die Maschinen laufen bei jedem Auftrag reibungslos.

IGOLDEN CNC-Oberfräsen senken auch die Arbeitskosten, da sie die Schulung und Bedienung vereinfachen. Ein Bediener kann mehrere Maschinen beaufsichtigen und so die Produktivität der Werkstatt maximieren. Weniger manuelle Aufgaben bedeuten weniger Ermüdung und weniger Fehler während der Produktionsläufe.

Durch optimierte Verschachtelung und präzises Schneiden wird der Materialabfall minimiert. Jedes Blech wird effizient genutzt, was die Materialkosten senkt und die Rentabilität verbessert. Schnelle, wiederholbare Ergebnisse sorgen für Kundenzufriedenheit und gleichbleibende Qualität bei jedem Auftrag.

Durch die Integration von Automatisierungslösungen erreichen Handwerksbetriebe einen höheren Durchsatz, schnellere Durchlaufzeiten und skalierbare Produktionsmöglichkeiten. Ganz gleich, ob es sich um die Herstellung kundenspezifischer Küchen oder großvolumiger Möbel handelt, CNC-Fräsen helfen Unternehmen, in einem anspruchsvollen Markt wettbewerbsfähig zu bleiben.

Schnellere Produktion mit automatisiertem Werkzeugwechsel

Automatische Werkzeugwechsler minimieren die Ausfallzeiten, indem sie die Werkzeuge automatisch zwischen verschiedenen Schneid- und Bohrvorgängen umschalten. Der Werkzeugwechsel zwischen den verschiedenen Schneide- und Bohroperationen erfolgt nahtlos und ohne manuellen Eingriff. Dies ermöglicht eine kontinuierliche Bearbeitung, erhöht die Produktionsgeschwindigkeit und reduziert die Gesamtzykluszeiten.

Automatisierung von Wiederholaufträgen und Barcode-Scanning

Barcode-gesteuerte Makros vereinfachen das Laden von Aufträgen, so dass ganze Schranksätze einfach gespeichert und abgerufen werden können. Dieses System eignet sich perfekt für sich wiederholende Produktionslinien, z. B. für Küchenschränke oder Standardmöbelmodelle. Die Automatisierung gewährleistet Konsistenz, minimiert Einrichtungsfehler und reduziert die Vorbereitungszeit für jeden Auftrag.

Geringere Ermüdung des Bedieners und weniger manuelle Arbeit

Ein geschulter Bediener kann mehrere CNC-Fräsen, die verschiedene Aufträge gleichzeitig ausführen, effizient verwalten. Komplexe Schneideaufgaben werden vollständig von der Maschine erledigt, so dass sich wiederholende manuelle Arbeiten der Automatisierung überlassen werden. Durch diese Verlagerung kann sich das Personal auf die Endbearbeitung, Montage und Qualitätskontrolle konzentrieren, was die Gesamtproduktivität erhöht.

Konsistente, hochpräzise Schnitte erzielen

In der Möbelbranche ist Präzision entscheidend für die Lieferung einwandfreier Baugruppen und professioneller Endbearbeitungen. CNC-Oberfräsen zeichnen sich durch die Herstellung von Komponenten mit gleichbleibender Genauigkeit aus, wodurch kostspielige Fehler und Nacharbeiten reduziert werden. Ihre fortschrittlichen Schneidefunktionen gewährleisten, dass jedes Teil bei der Endmontage perfekt passt.

Eine CNC-Fräsmaschine arbeitet mit computergesteuerter Präzision und hält exakte Toleranzen bei großen Produktionsläufen ein. Dieses Maß an Kontrolle beseitigt die Schwankungen, die beim manuellen Schneiden häufig auftreten. Schreiner profitieren von zuverlässigen Ergebnissen, die den gesamten Fertigungsprozess rationalisieren.

CNC-Fräsen aus den USA helfen Unternehmen, die Erwartungen ihrer Kunden an Qualität und Passform zu erfüllen. Präzise Schnitte reduzieren die Notwendigkeit von Anpassungen oder Korrekturen vor Ort. Dadurch sparen Tischlereien Zeit bei der Montage und vermeiden Verzögerungen durch schlecht passende Teile.

Durch konsistente, wiederholbare Schnitte lassen sich Schrankkomponenten reibungslos zusammensetzen, was sowohl den Arbeitsablauf als auch die Kundenzufriedenheit verbessert. Durch den Einsatz fortschrittlicher CNC-Fräsen können Werkstätten enge Toleranzen einhalten, die bei jedem Projekt eine hochwertige Handwerkskunst unterstützen.

Präzisionsschnitt für perfekte Verbindungen und Passform

CNC-Oberfräsen erreichen eine Genauigkeit von ±0,001", was für die Herstellung von Frontrahmen, Schubladenboxen und Kantenverbindungen unerlässlich ist. Diese Präzision stellt sicher, dass jede Komponente nahtlos zusammenpasst, was Probleme bei der Schrankmontage reduziert. Konstante Toleranzen tragen dazu bei, die strukturelle Integrität zu erhalten und die Langlebigkeit des Produkts zu verbessern.

Glatte Kantenqualität für sauberes Finishing

Hohe Spindeldrehzahlen und kontrollierte Vorschubgeschwindigkeiten verhindern Ausbrüche und Ausreißen der Werkstücke. Diese Präzision hinterlässt glatte Kanten, wodurch der Bedarf an Schleifarbeiten während der Endbearbeitung erheblich reduziert wird. Schnellere Arbeitsabläufe bei der Endbearbeitung erhöhen die Gesamtproduktionsgeschwindigkeit und verbessern das Aussehen des Endprodukts.

Ausrichtung der Bohrlöcher über die Komponenten hinweg

Mehrkopfbohrer oder benutzerdefinierte Bohrmuster sorgen für perfekte Abstände über mehrere Schrankteile hinweg. Diese Präzision gewährleistet eine konsistente Ausrichtung von Regalstiften, Scharnieren und Schubladengleitern an jeder Einheit. Die exakte Platzierung der Bohrungen verhindert Installationsfehler und verbessert die Produktqualität.

Skalierbarkeit für wachsende Betriebe

Wenn Handwerksbetriebe expandieren, brauchen sie eine Ausrüstung, die der steigenden Nachfrage und der Komplexität der Aufträge gerecht wird. CNC-Fräsen bieten die Flexibilität, mit den sich ändernden Produktionsanforderungen zu wachsen. Ihr skalierbares Design ermöglicht die Bewältigung eines größeren Arbeitsaufkommens bei gleichbleibender Präzision und Effizienz.

A CNC-Fräsmaschine ermöglicht es Geschäften, sowohl kundenspezifische Projekte als auch Aufträge mit hohen Stückzahlen ohne Qualitätseinbußen zu bearbeiten. Automatisierte Workflows lassen sich problemlos an unterschiedliche Designs, Materialtypen und Produktionspläne anpassen. Diese Vielseitigkeit stellt sicher, dass die Geschäfte wettbewerbsfähig bleiben, wenn ihr Kundenstamm wächst.

Die CNC-Oberfräsen von IGOLDEN bieten eine langlebige Konstruktion und fortschrittliche Funktionen, die ein langfristiges Wachstum unterstützen. Wenn sich die Produktionsanforderungen weiterentwickeln, passen sich diese Maschinen an, indem sie mit neuen Funktionen, größeren Arbeitstischen und integrierter Software ausgestattet werden. Diese Investition hilft Unternehmen, ihre Kapazität zu erhöhen und gleichzeitig Genauigkeit und Konsistenz zu gewährleisten.

Mit skalierbaren CNC-Fräsmaschinen können Handwerksbetriebe größere Projekte in Angriff nehmen, knappe Fristen einhalten und einen größeren Kundenkreis bedienen. Die Fähigkeit, ohne größere Unterbrechungen zu wachsen, gewährleistet langfristige betriebliche Stabilität und Kundenzufriedenheit.

Erweiterbare Arbeitstische für die Bearbeitung größerer Platten

Die Maschinen sind in den Formaten 4×8, 5×10 oder in vollständig angepassten Bettgrößen für unterschiedliche Projekte erhältlich. Größere Arbeitsbetten unterstützen die Produktion von Einbauten oder mehreren kleineren Schranktafeln in einem einzigen Durchgang. Durch diese Flexibilität wird der Materialverbrauch optimiert und die Neupositionierung während des Schneidens reduziert.

Optionen für Multi-Z- oder Multi-Tool-Kopf

Doppelspindel- und Doppelkopf-Konfigurationen ermöglichen das Fräsen und Bohren ohne häufige Werkzeugwechsel während der Arbeit. Diese Konfigurationen ermöglichen gleichzeitige Arbeitsgänge, was die Produktionsgeschwindigkeit und den Durchsatz erheblich steigert. Effizientes Werkzeughandling minimiert die Ausfallzeiten und hält die Aufträge im Zeitplan.

Integration in ERP- und Auftragsverfolgungssysteme

CNC-Fräsen lassen sich in ERP-Systeme integrieren und ermöglichen so eine Produktionsüberwachung und Auftragsverfolgung in Echtzeit. Diese Konnektivität ermöglicht eine effiziente Auftragszusammenstellung, synchronisierte Materialbestände und genaue Produktionsprognosen. Die integrierte Software sorgt für eine reibungslose Koordination zwischen Konstruktion, Produktion und Lieferung.

Werkstückträger und Tischsysteme für die Schreinerei

Die richtige Aufspannung von Werkstücken ist eine wesentliche Voraussetzung für Präzision und Sicherheit bei der Herstellung von Schränken. CNC-Fräsen verwenden fortschrittliche Tischsysteme zur Sicherung von Platten beim Schneiden, Bohren und Fräsen. Stabile Werkstücke gewährleisten saubere Schnitte, genaue Abmessungen und gleichbleibende Ergebnisse bei jedem Auftrag.

Ein CNC-Frästisch mit Zonenvakuum bietet einen starken Halt, der aggressive Schnitte ohne Materialverschiebung ermöglicht. Diese Stabilität reduziert Fehler, vermeidet Nacharbeit und schützt sowohl Werkzeuge als auch Materialien. Ein sicherer Halt ist besonders wichtig für die Bearbeitung ganzer Bleche und komplizierter Gehäuseteile.

Die in den USA hergestellten CNC-Fräsen bieten mehrere Tischkonfigurationen für eine Vielzahl von Anwendungen in der Möbelindustrie. Die Werkstätten können die Spannvorrichtungen je nach Materialart, Komplexität des Auftrags und Produktionsvolumen individuell anpassen. Zuverlässige Spannsysteme sorgen für effiziente Arbeitsabläufe bei gleichzeitiger Einhaltung hoher Qualitätsstandards.

Mit effektiver Werkstückspannung, Möbelhäuser Stillstandszeiten zu minimieren, den Ausschuss zu reduzieren und eine gleichbleibende Genauigkeit bei allen Produktionsläufen zu gewährleisten. Moderne Tischsysteme auf CNC-Fräsmaschinen vereinfachen die Handhabung und erhöhen das Vertrauen des Bedieners, was einen schnelleren Durchsatz und eine bessere Produktqualität ermöglicht.

Zonierte Vakuumtische für sicheren Halt

Zonierte Vakuumtische halten mehrere Platten sicher fest, ohne dass manuelle Klammern erforderlich sind. Dieses System verhindert ein Verrutschen des Materials bei aggressiven Zuschnitten oder beim Fräsen ganzer Platten. Ein gleichmäßiger Halt sorgt für präzise Schnitte, selbst bei komplexen Schrankkomponenten.

Integration von Spoilboard und Vorrichtungen

Mit Spoilboards können Werkstätten individuelle Vorrichtungen für sich wiederholende Schrankkomponenten erstellen. Diese Vorrichtungen unterstützen Schlitz- und Zapfenverbindungen, Scharniertopfbohrungen und Taschenschnitte. Kundenspezifische Vorrichtungen verbessern die Wiederholbarkeit und reduzieren die Einrichtungszeit für die Massenproduktion von Schränken.

Pneumatische Materialstopps für schnelle Registrierung

Pneumatische Pop-up-Anschläge positionieren Blechwaren schnell und gleichmäßig auf der Tischoberfläche. Diese präzise Registrierung beschleunigt das Laden für verschachtelte Schneidaufträge oder Kantenprofilierungsaufgaben. Schnelleres Einrichten reduziert Stillstandszeiten und hält die Produktion effizient am Laufen.

Maßgeschneiderte Software-Tools für Tischler

Die Software-Integration spielt eine Schlüsselrolle bei der Maximierung der Leistung von CNC-Fräsen für die Schrankfertigung. Spezialisierte Programme rationalisieren Entwurf, Verschachtelung und Werkzeugweggenerierung und reduzieren die manuelle Programmierung. Dieser digitale Arbeitsablauf verbessert die Genauigkeit, die Effizienz und die Gesamtproduktivität der Werkstatt.

Eine CNC-Fräsmaschine ist auf genaue Konstruktionsdateien angewiesen, um präzise Schnitte und Bohrungen auszuführen. Software-Tools wandeln Schrankentwürfe direkt in maschinenfertige Anweisungen um, wodurch kostspielige Fehler vermieden werden. Diese Programme übernehmen auch die Beschriftung, die Teileverfolgung und die Details der Tischlerei.

IGOLDEN CNC-Fräsen arbeiten nahtlos mit fortschrittlicher Design- und CAM-Software zusammen. Dank dieser Kompatibilität können Handwerksbetriebe komplexe Prozesse automatisieren, den Ausschuss minimieren und eine gleichbleibende Qualität gewährleisten. Integrierte Systeme vereinfachen die Produktion und reduzieren die Arbeitsbelastung des Bedieners.

Durch die Kombination von leistungsstarker Software mit CNC-Fräsmaschinen erhalten Tischler eine bessere Kontrolle über jeden Produktionsschritt. Diese Integration verkürzt die Einrichtungszeit, verbessert die Schnittgenauigkeit und stellt sicher, dass Projekte termingerecht und mit minimalem Ausschuss fertiggestellt werden.

Cabinet Design Suites mit CNC-Ausgabe

Cabinet Design Suites wie Cabinet Vision, Mozaik und KCD t exportieren Entwürfe direkt in CNC-kompatible G-Code-Dateien. Durch die direkte Ausgabe werden Konvertierungsfehler vermieden und der Herstellungsprozess für kundenspezifische und Produktionsschränke rationalisiert.

CAM-Software mit intelligenten Nesting-Funktionen

Die CAM-Software automatisiert die Verschachtelung und erzeugt optimierte Werkzeugwege für effizientes Schneiden. Die intelligente Verschachtelung reduziert unnötige Werkzeugwege und maximiert die Materialausnutzung. Diese Optimierungen senken die Produktionskosten und verbessern gleichzeitig die Schnittgeschwindigkeit und die Konsistenz.

G-Code-Simulation und Fehlervermeidung

Die G-Code-Simulation zeigt die Werkzeugwege in der Vorschau an und hilft dem Bediener, mögliche Abstürze oder Fehler vor dem Schneiden zu erkennen. Mit dieser Funktion können Korrekturen vorgenommen werden, um Materialverschwendung oder beschädigte Werkzeuge zu vermeiden. Simulationen verbessern das Vertrauen in die Genauigkeit der Datei und die allgemeine Sicherheit der Maschine.

Schlussfolgerung

Alles in allem war der Einsatz von CNC-Oberfräsen in meinen Tischlereiprojekten ein echter Wendepunkt. Die Möglichkeit, komplexe Entwürfe mit Leichtigkeit und Effizienz zu erstellen, hat die Qualität meiner Arbeit erhöht und mir eine Welt der Möglichkeiten in Bezug auf das Design eröffnet. Wenn Sie ein Holzbearbeitungsenthusiast sind, der seine Schreinerei-Projekte auf die nächste Stufe heben möchte, empfehle ich Ihnen dringend, die Welt der CNC-Fräsen zu erkunden.

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.