Plasmaschneidmaschine und Hilfsgasarten

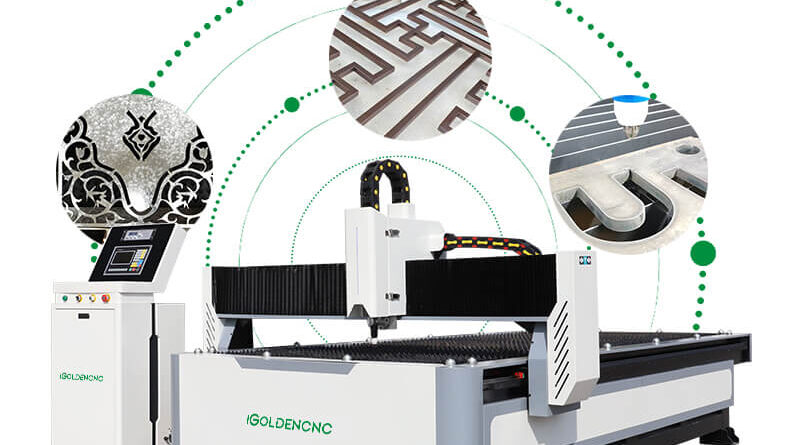

Im Bereich der Metallbearbeitung hat sich die Plasmaschneidmaschine als revolutionäres Werkzeug erwiesen. Diese Maschine ist für ihre Präzision und Effizienz bekannt und wird in vielen Branchen eingesetzt, von der Automobilindustrie bis zum Baugewerbe.

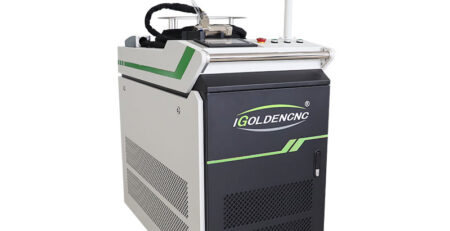

Plasma-Luftschneidemaschine

Eine Plasmaschneidanlage nutzt einen Hochgeschwindigkeitsstrahl aus ionisierter Luft oder Plasma, um leitende Materialien zu schneiden. Bei diesem Verfahren wird ein elektrischer Lichtbogen durch komprimierte Luft geleitet, die in Plasma umgewandelt wird. Dieses Plasma wird dann durch eine Düse geleitet, um Metall mit bemerkenswerter Präzision und Geschwindigkeit zu schneiden.

Die Plasmaschneidanlage ist ein leistungsstarkes Werkzeug, das in verschiedenen Branchen zum Schneiden von elektrisch leitenden Materialien wie Stahl, Aluminium, Messing und Kupfer eingesetzt wird. Dabei wird ein Hochgeschwindigkeitsstrahl aus ionisiertem Gas (Plasma) erzeugt, der den Strom vom Schneidbrenner zum Werkstück leitet, das Material effektiv schmilzt und das geschmolzene Metall wegbläst, um einen sauberen Schnitt zu erzeugen.

Hauptmerkmale von Plasma-Luftschneidemaschinen

1. Hohe Schnittgeschwindigkeit

- Plasmaschneider können Materialien schnell durchtrennen und sind daher ideal für Hochproduktionsumgebungen. Sie sind wesentlich schneller als herkömmliche Autogenschneidverfahren, insbesondere bei dünneren Materialien.

2. Vielseitigkeit bei der Materialdicke

- Plasmaschneider können ein breites Spektrum an Materialstärken verarbeiten, von dünnen Blechen bis zu dicken Platten. Die Schneidkapazität hängt von der Leistungsabgabe der Maschine ab, wobei Maschinen mit höherer Leistung dickere Materialien schneiden können.

3. Präzision und Qualität

- Moderne Plasmaschneidanlagen sind in der Lage, präzise Schnitte mit minimaler Schnittfuge (die Breite des beim Schneiden entfernten Materials) zu erzeugen, was zu weniger Materialabfall führt. Außerdem ist die Wärmeeinflusszone (WEZ) relativ klein, was das Risiko von Verformungen im Material verringert.

4. Benutzerfreundlichkeit

- Plasmaschneider sind relativ einfach zu bedienen. Viele Maschinen verfügen über benutzerfreundliche Schnittstellen, automatische Steuerungen und CNC-Funktionen (Computer Numerical Control) für komplexere Schnitte. Dies macht sie sowohl für Profis als auch für Hobbyisten zugänglich.

5. Kosteneffizienter Betrieb

- Die Verwendung von Luft als primäres Schneidgas macht das Plasmaschneiden im Vergleich zu anderen Verfahren, die Spezialgase erfordern, kostengünstiger. Außerdem trägt die Effizienz des Schneidprozesses zur Senkung der Gesamtbetriebskosten bei.

6. Übertragbarkeit

- Viele Plasmaschneidgeräte sind so konzipiert, dass sie tragbar sind und sich für Arbeiten vor Ort eignen. Diese tragbaren Maschinen sind in der Regel leicht und kompakt und lassen sich leicht transportieren und einrichten.

Anwendungen von Plasma-Luftschneidemaschinen

1. Metallverarbeitung

- Plasmaschneider werden in der Metallverarbeitung häufig zum Schneiden und Gestalten von Metallteilen eingesetzt. Sie sind ideal für die Herstellung kundenspezifischer Formen, das Ausschneiden von Teilen und die Vorbereitung von Materialien zum Schweißen.

2. Automobilreparatur und -herstellung

- In der Automobilindustrie werden Plasmaschneider zum Schneiden und Ändern von Fahrzeugrahmen, Auspuffanlagen und Karosserieteilen eingesetzt. Dank ihrer Präzision und Geschwindigkeit sind sie sowohl in Reparaturwerkstätten als auch in Fertigungsbetrieben von unschätzbarem Wert.

3. Konstruktion

- Plasmaschneiden wird im Bauwesen häufig zum Schneiden von Stahlträgern, Rohren und anderen Bauteilen eingesetzt. Die Fähigkeit, dicke Materialien schnell und präzise zu schneiden, ist für große Bauprojekte unerlässlich.

4. Kunst und Bildhauerei

- Künstler und Bildhauer verwenden Plasmaschneider, um komplizierte Designs in Metall zu schaffen. Die Präzision und Kontrolle, die das Plasmaschneiden bietet, ermöglichen die Herstellung detaillierter und komplexer Formen.

5. Wartung und Reparatur

- Plasmaschneider werden in der Regel bei Wartungs- und Reparaturarbeiten eingesetzt, um verrostete oder beschädigte Metallteile zu durchtrennen. Sie werden auch für die Demontage und das Recycling von Metallstrukturen verwendet.

Vorteile von Plasma-Luftschneidemaschinen

1. Geschwindigkeit und Effizienz

- Plasmaschneiden ist viel schneller als herkömmliche Schneidverfahren, insbesondere bei dünneren Materialien. Das macht es sowohl für die Großproduktion als auch für kleine Projekte äußerst effizient.

2. Saubere Schnitte mit minimalem Post-Processing

- Die mit Plasmaschneidern erzeugten Schnitte sind sauber und erfordern oft nur eine geringe oder gar keine Nachbearbeitung, wie etwa Schleifen oder Schleifen. Das spart Zeit und Arbeitskosten.

3. Fähigkeit, eine Vielzahl von Metallen zu schneiden

- CNC-Plasmaschneidmaschinen können ein breites Spektrum an elektrisch leitenden Materialien durchtrennen, darunter sowohl Eisen- als auch Nichteisenmetalle. Diese Vielseitigkeit macht sie zu einem wertvollen Werkzeug in verschiedenen Branchen.

4. Tragbarkeit

- Viele Plasmaschneider sind tragbar und damit ideal für die Arbeit vor Ort. Dank dieser Tragbarkeit können die Bediener das Schneidgerät zum Werkstück bringen, anstatt das Werkstück zu einer stationären Schneidmaschine zu transportieren.

5. Kosteneffiziente Lösung zum Schneiden

- Plasmaschneiden mit Luft als Primärgas ist im Vergleich zu anderen Schneidverfahren, die teure Gase erfordern, kostengünstiger. Die Effizienz des Schneidprozesses trägt ebenfalls zur Senkung der Gesamtkosten bei.

Nachteile von Plasma-Luftschneidemaschinen

1. Begrenzt auf leitfähige Materialien

- Plasmaschneiden ist nur bei elektrisch leitenden Materialien wirksam. Es kann nicht zum Schneiden von Nicht-Metallen wie Holz, Kunststoff oder Glas verwendet werden.

2. Potenzial für Krätzebildung

- Krätze (Reste von geschmolzenem Metall) kann sich an den Schnittkanten bilden, insbesondere bei niedrigeren Schnittgeschwindigkeiten oder beim Schneiden dickerer Materialien. Dies erfordert zusätzliche Reinigungsarbeiten.

3. Lärm und Abgase

- Plasmaschneiden kann laut sein und erzeugt Dämpfe, die eine angemessene Belüftung erfordern. Die Bediener sollten einen geeigneten Gehörschutz tragen und in gut belüfteten Bereichen arbeiten oder Rauchabsaugsysteme verwenden.

4. Kosten der Ersteinrichtung

- Obwohl Plasmaschneider im Allgemeinen kostengünstig zu betreiben sind, kann die Erstinvestition in eine hochwertige Plasmaschneidmaschine beträchtlich sein, insbesondere bei Modellen für den industriellen Einsatz.

So funktionieren Plasmaschneidmaschinen

1. Ionisierung von Gas

- Der Prozess beginnt mit der Ionisierung eines Gases, in der Regel Luft, die mit hoher Geschwindigkeit durch eine Düse geleitet wird. Das Gas wird durch einen elektrischen Lichtbogen ionisiert, wodurch ein Plasma entsteht - ein Materiezustand, bei dem den Atomen Elektronen entzogen werden und positiv geladene Ionen übrig bleiben.

2. Bildung von Plasmalichtbögen

- Der Plasmalichtbogen bildet sich zwischen einer Elektrode im Brenner und dem zu schneidenden leitenden Material. Dieser Lichtbogen erzeugt eine starke Hitze, die Temperaturen von bis zu 30.000°C (54.000°F) erreicht und das Material an der Kontaktstelle schmilzt.

3. Schneidprozess

- Während sich der Plasmastrahl über das Material bewegt, schmilzt er das Metall, und der Hochgeschwindigkeitsgasstrahl bläst das geschmolzene Metall weg, wodurch ein Schnitt entsteht. Das Verfahren ist schnell, präzise und kann auch durch dicke Materialien schneiden.

Welches Gas verwenden Sie mit einem Plasmaschneider?

Plasmaschneiden ist ein leistungsfähiges und doch einfaches Verfahren, bei dem ein elektrischer Lichtbogen durch ein Gas geschickt wird, das durch die verengte Öffnung einer Kupferdüse strömt. Die extreme Hitze, die dabei entsteht, erhöht die Temperatur des Gases und wandelt es in den vierten Aggregatzustand um, der Plasma genannt wird. Die elektrische Leitfähigkeit des Plasmas bewirkt, dass sich der Lichtbogen auf das Werkstück überträgt, und das Hochgeschwindigkeitsgas schneidet das Metall mühelos.

Natürlich muss das Material leitfähig sein, d. h. eine Plasmaschneider eignet sich für Kohlenstoffstahl, rostfreien Stahl, Aluminium, Kupfer, Messing und Gusseisen. Der dichte Strom schneidet durch diese Metalle, und das Gas wird auch um den Umfang des Schneidbereichs herum geleitet, um den Schnitt vor Verunreinigungen zu schützen.

Wie Sie sehen, ist das Gas für den Plasmaschneider eine relativ wichtige Komponente im Plasmaschneidprozess. Sie müssen jedoch wissen, welche Gase geeignet sind, um die beste Leistung und die besten Ergebnisse zu erzielen. Sie müssen ein Gas wählen, das zu der Art von Metall passt, die Sie schneiden. In den meisten Fällen handelt es sich um ein einziges Gas, obwohl Sie gelegentlich eine spezielle Kombination von Gasen benötigen.

Die 5 gängigsten Gasarten für Plasmaschneider

Zu den gängigsten Plasmaschneidgasen gehören Luft, Wasserstoff, Sauerstoff, Stickstoff und Argon. Alle fünf eignen sich relativ gut für dünnere Bleche, d. h. für Bleche bis zu einem halben Zoll, aber wenn die Blechdicke zunimmt, verwenden die Hersteller in der Regel eine Kombination dieser Gase, um die Produktion zu verbessern.

Neben der Dicke des Metalls spielen auch seine chemischen Eigenschaften und die Abmessungen des Schnitts eine Rolle bei der Auswahl des Plasmaschneidgases.

Hier ist ein detaillierter Blick auf jede einzelne Plasmaschneider Gas:

DRUCKLUFT

Die am häufigsten verwendete Gasart für Plasmaschneider ist Luft. Druckluft ist sehr vielseitig und kostengünstig und eignet sich gut für das Schneiden mit geringerer Stromstärke und für die meisten Metalle - Baustahl, Edelstahl und Aluminium - mit einer Dicke von bis zu einem Zentimeter.

Einer der Hauptvorteile von Druckluft ist, dass sie kostengünstig in der Anschaffung und Lagerung ist. Sie kann entweder als Hauptgas oder als Sekundärbrennstoff verwendet werden und hinterlässt beim Schneiden von Metall keine Partikel.

DRUCKLUFT-PLASMASCHNEIDER

Das Plasmaschneidgerät verwendet elektrischen Strom und ungefährliche Druckluft zum Schneiden von Edelstahl, legiertem Stahl, Baustahl, Kupfer und Aluminium. Ein Pilotlichtbogen verbessert die Fähigkeit des Plasmalichtbogens, sich auf das Werkstück zu übertragen, so dass er effizient durch raue, lackierte und rostige Oberflächen schneiden kann und dabei nur minimale Schlacke erzeugt.

OXYGEN

Sauerstoff hat sich zum bevorzugten Gas für das Schneiden von unlegiertem Stahl entwickelt, da es saubere Schnitte und schnellere Schnittgeschwindigkeiten bei Kohlenstoffstählen bis zu einer Dicke von 1 ¼" ermöglicht. Es wird zwar nicht zum Schneiden von rostfreiem Stahl oder Aluminium empfohlen, aber Sie können sich auf qualitativ hochwertige Schnitte mit einer glatten Oberfläche und Krätze (mineralische Abfälle, die sich auf der Oberfläche von geschmolzenem Metall bilden) verlassen, die sich leicht aus der Schnittfuge (dem Schlitz, der beim Schneiden mit einer Säge entsteht) entfernen lässt, wenn Sie Sauerstoff für Kohlenstoffstahl verwenden. Und Sauerstoff funktioniert auch in Kombination mit anderen Sekundärbrennstoffen.

Zu den Nachteilen von Sauerstoff gehören seine Kosten und die verkürzte Lebensdauer der Verbrauchsmaterialien. Er funktioniert nicht auf glänzenden Oberflächen, was ihn bei Projekten aus Edelstahl und Aluminium unwirksam macht.

NITROGEN

Stickstoff wird häufig als Plasmaschneidgas für Systeme mit höherer Stromstärke und zum Schneiden von Materialien mit einer Dicke von bis zu 3″ gewählt. Es ermöglicht qualitativ hochwertige Schnitte bei den meisten Materialien, einschließlich rostfreiem und unlegiertem Stahl und Aluminium. Für dickere Metalle ist es jedoch besser, Stickstoff mit Luft als Sekundärgas zu verwenden. Ziehen Sie auch Kohlendioxid als Sekundärgas in Betracht, wenn Sie die Schnittgeschwindigkeit erhöhen und eine bessere Oberfläche erhalten möchten.

Stickstoff ist in der Atmosphäre reichlich vorhanden und somit eine kostengünstige Wahl. Als solches ist es am effektivsten bei glatten und glänzenden dünnen Blechen. Für dickeres Material können Sie es jedoch mit verschiedenen Sekundärgasen wie Luft, Kohlendioxid und Argon verwenden.

ARGON

Argon ist ein seltenes, inertes Gas, das relativ teuer ist, aber nicht mit den Metallen reagiert, die es schneidet. Die Verwendung von Argongas verbessert die Stabilität des Lichtbogens und verhindert eine atmosphärische Verunreinigung der Schweißbäder. Seine hohe kinetische Energie macht es zu einem effektiven Gas für das Plasmaschneiden, doch kann es wegen seiner geringen Leitfähigkeit nicht allein verwendet werden. Aus diesem Grund muss Argon mit einem geeigneten Sekundärgas kombiniert werden.

HYDROGEN

Wasserstoff ist nicht nur ein hervorragender Wärmeleiter, sondern hat auch die notwendigen Eigenschaften, um heiße Metalloberflächen schnell abzukühlen. Aus diesen Gründen eignet sich Wasserstoff ideal zum Schneiden von Aluminium und rostfreiem Stahl. Trotz seiner ausgezeichneten Leitfähigkeit verfügt er jedoch aufgrund seines geringen Atomgewichts nicht über eine hohe kinetische Energie. Genau wie Argon muss er sich mit anderen Gasen verbinden, um eine hochintensive Plasmaflamme zu erzeugen.

ARGON-WASSERSTOFF-GEMISCHE

Durch die Kombination von Wasserstoff und Argon entsteht eine hervorragende Plasmaschneidflamme, da sie gegensätzliche Eigenschaften haben. Mit einer Standardmischung aus 65% Argon und 35% Wasserstoff werden die heißeste Plasmaschneidflamme und einige der saubersten Schnitte erzeugt. Das Argon-Wasserstoff-Gemisch wird in der Regel zum Schneiden von Edelstahl und Aluminium verwendet und ist zum Schneiden von Material mit einer Dicke von über 3″ erforderlich. Es ist auch ein ideales Gemisch zum Fugenhobeln praktisch aller Materialien.

STICKSTOFF-WASSER-KOMBINATION

Das Stickstoff-Wasser-Plasmaschneidgasgemisch verwendet Stickstoff als Hauptgas und Wasser als Sekundärgas (Schutzgas). Die vom Plasmagas erzeugte Energie spaltet das Wasser des Brenners in seine beiden Bestandteile - Wasserstoff und Sauerstoff - auf. Der Wasserstoff isoliert den Schneidbereich von Verunreinigungen, so dass ein sauberer Schnitt ohne Krätze und Oxide entsteht.

Da es in seine wesentlichen Bestandteile umgewandelt wird, muss das Wasser nicht entsorgt werden. Das Wasser trägt auch zur Verringerung der Rauch- und Stickoxidemissionen bei. Dieses kostengünstige Plasmaschneidgasgemisch erzeugt eine glänzende Oberfläche auf Aluminium und Edelstahl.

Schlussfolgerung

Plasmaschneidanlagen sind ein vielseitiges und effizientes Werkzeug zum Schneiden einer breiten Palette von Metallen. Ihre hohe Geschwindigkeit, Präzision und die Fähigkeit, verschiedene Materialstärken zu bearbeiten, machen sie zu einer beliebten Wahl in Branchen wie der Metallverarbeitung, der Automobilindustrie, dem Bauwesen und der Kunst. Auch wenn es einige Einschränkungen gibt, vor allem in Bezug auf die zu schneidenden Materialien, machen die Vorteile des Plasmaschneidens, einschließlich seiner Kosteneffizienz und Benutzerfreundlichkeit, es zu einem unschätzbaren Werkzeug für viele Anwendungen.

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.