Was sind die Vorteile einer Laserbohrmaschine?

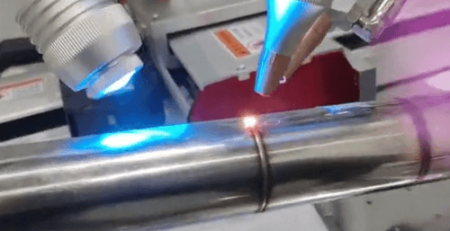

Das Laserbohren hat sich zu einer weit verbreiteten Fertigungslösung entwickelt, da es sich um ein berührungsloses Hochgeschwindigkeitsverfahren von hoher Qualität handelt, das nicht durch mechanischen Verschleiß des Bohrwerkzeugs beeinträchtigt wird. Die Möglichkeit, die Form, die Größe und den Anstellwinkel der Bohrung zu ändern, und die Fähigkeit des Lasers, kleine Durchmesser zu bohren, die mit konventioneller Bohrtechnik nicht möglich sind, tragen zur Flexibilität des Laserbohrsystems bei.

- Erstellung von genau bemessenen, exakt platzierten Löchern.

- Die Löcher können jede beliebige Form und Größe haben, und der Wechsel zwischen den verschiedenen Lochtypen erfolgt sofort und ohne Werkzeugwechsel.

- Jeder beliebige Anflugwinkel, bis hinunter zu ~15 Grad, ohne Veränderung des Verfahrens.

- Keine verschleißenden Bohrspitzen - gleichbleibende Qualität und keine Ausfallzeiten beim Werkzeugwechsel.

- Hochgeschwindigkeitsverfahren - viele Anwendungen in weniger als 1 Sekunde/Loch.

Faserlaserbohren im Vergleich zum herkömmlichen Bohren

Chemisches Ätzen vs. Faserlaserbohren

Mit der höchsten Auflösung und der Möglichkeit, viele Löcher gleichzeitig zu bearbeiten, hat das chemische Ätzen Vorteile bei Anwendungen, die diese Eigenschaften erfordern.

Das Laserbohren ist die Alternative mit der höchsten Auflösung. Das Laserbohren erfordert keine kostspieligen Maskierungsprozesse zum Schutz der nicht zu ätzenden Bereiche und kann bei Anwendungen, die nicht Tausende von Löchern auf einem einzigen Teil aufweisen, deutlich schneller sein.

Mechanisches Stanzen vs. Faserlaser Bohren

Bei flachen Metallteilen hat das Stanzen den Vorteil, dass viele Löcher, auch in unterschiedlichen Größen, in einem einzigen Arbeitsgang erzeugt werden können, wodurch es sich gut für Teile mit mehreren Löchern in der Großserienproduktion eignet.

Durch den Einsatz von Lasern entfallen die Notwendigkeit und die Kosten für die Herstellung von Stanzwerkzeugen, was eine kostengünstige Lösung für die Herstellung von Prototypen oder Kleinserien darstellt. Beim Laserbohren gibt es keine Teile, die verschleißen oder brechen können, und es können problemlos Materialien mit höchster Festigkeit verarbeitet werden. Im Gegensatz zum mechanischen Stanzen mit einer Durchmesserbeschränkung von ca. 1,0 - 1,5-facher Blechdicke bietet der Laser eine enorme Flexibilität bei allen Lochformungsvorgängen.

EDM vs. Faserlaserbohren

Mit der Funkenerosion lassen sich sehr hochwertige Löcher mit einem Durchmesser-Tiefen-Verhältnis von bis zu 200 oder mehr in Materialien mit einer Dicke von bis zu 300 mm herstellen. Es kann mit einer Drahtschneidefunktion kombiniert werden, um komplexe Formen zu schneiden. Wie beim Drahterodieren liegt der Hauptnachteil in der Prozessgeschwindigkeit.

Das Laserbohren ist schneller und eignet sich für ein breiteres Spektrum an Materialien.

Mechanische Bearbeitung vs. Faserlaserbohren

Die meisten Löcher in Metall werden heute durch Bohren, Reiben und Fräsen hergestellt. Die Technologie ist gut etabliert und leicht zu verstehen, hat aber einige Einschränkungen, vor allem bei Löchern, die einen großen Einfallswinkel haben oder nicht kreisförmig sind.

Laser haben keine Einschränkungen hinsichtlich der Art der Bohrung und können Durchmesser bis zu einigen Mikrometern erreichen. Anfahrwinkel von bis zu 15 Grad sind Routineoperationen. Bei Faserlasern gibt es keine Verschleißteile, so dass die Qualität der Bohrungen immer gleich bleibt, und da keine Werkzeugwechsel erforderlich sind, werden die Zykluszeiten im Allgemeinen verkürzt.

Die Vielseitigkeit der Maschine ist einer der Gründe, warum sie in einer Vielzahl von Fertigungsprozessen eingesetzt wird. Die Automatisierung in Verbindung mit dem Laser ermöglicht den Einsatz der Lasermikrobearbeitungsmaschine in einer Produktionslinie. Seine Fähigkeit, sich durch eine Vielzahl von Metallen zu bohren, macht es nützlich bei der Herstellung einer Vielzahl von Geräten wie Filtern, Mikrochips, Intraokularlinsen... Es ist effektiv bei harten Metallen wie Edelstahl und Titanlegierungen. Die Laserbohrmaschine hat sich auch bei der Bearbeitung von Kunststoffen und Glas bewährt, die in der Medizintechnik und der Elektronikfertigung eingesetzt werden können. Das Laserbohren ist zu einem wichtigen Bestandteil der Schmuckherstellung geworden, denn es ermöglicht das Bohren von Löchern in dehnbaren Objekten wie Diamanten und Rubinen.

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.